連續(xù)帶鋼生產(chǎn)技術(shù)像LD轉(zhuǎn)爐煉鋼技術(shù)和連鑄技術(shù)在上個世紀改變了鋼鐵工業(yè)面貌一樣帶來了扁平材生產(chǎn)的革命。

阿維迪ESP工藝以一種連續(xù)、無間斷的組合式鑄軋工藝生產(chǎn)熱軋帶鋼。這種設(shè)備類型的能耗和相關(guān)成本比傳統(tǒng)的連鑄連軋工藝降低了45%之多。這也意味著CO2排放大幅度減少。生產(chǎn)線長度僅為180米,布局也遠比傳統(tǒng)連鑄連軋設(shè)備緊湊得多。許多鋼種都能夠采用這種連續(xù)鑄軋工藝生產(chǎn)出高質(zhì)量的超薄產(chǎn)品。

以成熟技術(shù)為基礎(chǔ)的阿維迪ESP工藝線自2009年以來一直在意大利阿維迪公司成功運行,大幅度改善了熱軋卷的生產(chǎn)。

依靠ESP線的獨特設(shè)計和設(shè)備配置,首次實現(xiàn)了優(yōu)質(zhì)帶鋼的不間斷軋制。由于ESP線布局極其緊湊(總長度僅為180 m,連鑄和軋制工藝直接串接),***成本和運行成本與傳統(tǒng)薄板坯連鑄連軋線相比大幅度降低。

連續(xù)軋制保證了沿帶鋼整個長度方向都達到均勻穩(wěn)定和重現(xiàn)性***的機械性能,而且由于幾乎取消了帶頭和帶尾的剪切,***降低了收得率損失。另一個決定性優(yōu)點是保證了軋制的連續(xù)性,使輥縫和軋制力在整個軋制過程中都保持恒定,從而延長了軋輥使用壽命。這與單塊中間坯的不連續(xù)軋制造成軋輥磨損嚴重形成了鮮明對照。

ESP線對于短流程鋼廠和需要將年產(chǎn)能力擴大300萬噸左右的現(xiàn)有鋼廠都是理想的方案。

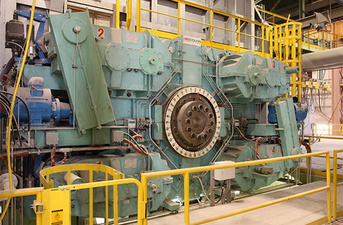

主要設(shè)備和特點

薄板坯連鑄,采用厚度為90 – 110 mm的直結(jié)晶器

鑄流帶液芯壓下,達到70 – 90 mm厚度

在線大壓下量軋機,使鑄流進一步減薄到10 – 20 mm的中間坯厚度

感應(yīng)加熱,確保為精軋?zhí)峁┖线m的溫度條件

高壓除鱗

5機架連續(xù)精軋機,使帶鋼達到***終厚度

帶鋼層流冷卻系統(tǒng)

高速切剪,在卷取前切斷帶鋼

地下卷取機

產(chǎn)品實例

阿維迪ESP產(chǎn)品的質(zhì)量至少同傳統(tǒng)熱帶鋼軋機的產(chǎn)品相當 由于阿維迪ESP無頭軋制帶鋼的機械性能均勻穩(wěn)定,產(chǎn)品質(zhì)量達到了極高的水平。歐洲***汽車板供應(yīng)商用ESP帶鋼進行的冷軋試驗獲得了出色的表面質(zhì)量。阿維迪ESP帶鋼能夠制造的產(chǎn)品還包括汽車和家電應(yīng)用中要求極為苛刻的部件。

***的理由

阿維迪ESP技術(shù)的獨特工藝和設(shè)備配置在操作、產(chǎn)品和成本等方面帶來了大量優(yōu)點。

***成本***低

緊湊的布局降低了***成本和運行成本。總***降低使***回收期縮短

運行成本***低

由于無需向精軋機架穿帶,能夠在堆鋼率極低的條件下大量生產(chǎn)薄規(guī)格帶鋼(0.8 mm或更薄)

由于取消切頭切尾而提高了收得率

由于生產(chǎn)線長度很短(180 m),加上連鑄和軋制工藝直接串接,能源成本顯著降低

效益***佳

由于軋制條件穩(wěn)定,帶鋼形狀和機械性能均勻可控,保證了產(chǎn)品的高附加值

經(jīng)濟地生產(chǎn)能夠在許多應(yīng)用中替代冷軋帶鋼的熱軋薄帶

工藝高度靈活,生產(chǎn)周期短